Der Stromerzeuger RTE PX 14 ist ein Kraftpaket für alle Einsatzfälle – dementsprechend groß ist die Nachfrage. Mit der Umstellung von der Standplatz- zur Linienfertigung hat man auf die gesteigerte Nachfrage reagiert und die Produktion angepasst. Angenehme Nebeneffekte: Optimierte Logistik und weniger Umweltbelastung.

Motor, Generator, Elektronik, Traggestell, Kleinteile und Verkleidungen: Es braucht viele Arbeitsschritte, bis alle Komponenten verbaut sind und ein fertiger und geprüfter RTE PX 14 das Stammwerk von Rosenbauer in Leonding verlässt. Denn es steckt sehr viel Know-how in Kombination mit hochwertiger Technik und Elektronik im leistungsstarken Stromerzeuger, der dank seiner praktischen Features bei vielen Feuerwehren auf der ganzen Welt beliebt ist.

Während sein Vorgänger – der RS 14 – noch von einem Monteur an einem Standplatz zusammengebaut worden ist, hat man bei der Montage des RTE PX 14 auf Linienfertigung umgestellt. Durch höhere Effizienz und optimierte Logistik wurde nicht nur die Produktivität gesteigert, sondern es können auch wertvolle Ressourcen gespart werden.

Vom leeren Wagen zum fertigen Stromerzeuger

Es ist ein leerer Etagenwagen, der am Anfang des Lebenszyklus eines RTE PX 14 steht. Dieser Wagen mit mehreren Fächern hat etwa die Größe einer Europalette. 27 dieser Wägen passen auf die Sattelschlepper, mit denen sie direkt zu einem der Teile-Lieferanten gebracht werden. Dort werden die Wägen mit sämtlichen Blechteilen bestückt und zurück in unser Logistikzentrum gebracht. Die gefüllten Wägen werden ausgeladen, die nächste Charge an leeren Wägen gleich wieder mitgenommen.

Viel weniger Verpackungsmaterial

Im Logistikzentrum werden sie mit weiteren Bauteilen wie Batterie, Bedienpaneel, Kabelbaum, Kraftstofftank und Auspuff bestückt, bevor es weiter in die Produktion geht. Der große Vorteil dabei: Es muss vom Lieferanten nicht jedes Teil einzeln verpackt und bei Rosenbauer wieder ausgepackt werden. Dadurch kann man viel Müll vermeiden, bevor er überhaupt anfällt. Nur die größeren Bauteile wie Motor und Generator werden direkt in die Produktion geliefert, auch die gängigen Kleinteile wie Schrauben und Dichtungen sind dort vorhanden.

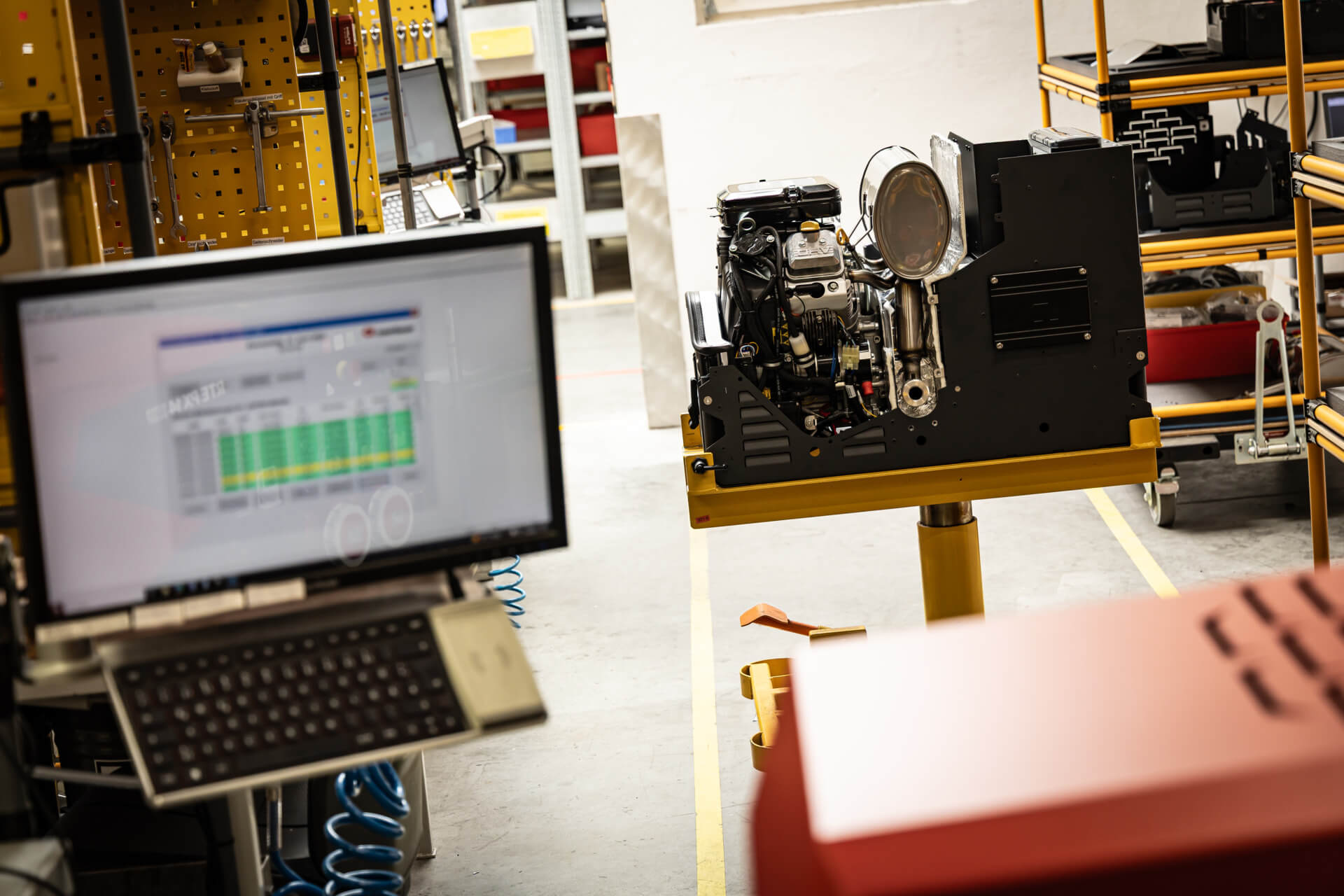

An der Fertigungslinie angekommen beginnt die Montage: An der ersten Station wird das Traggestell zusammengesetzt, der Kabelbaum installiert und der Tank angebracht. Dann werden der Motor und der Generator verbunden und in das Traggestell eingesetzt, bevor die Reise des Etagen- und des Montagehilfswagens zur nächsten Station weitergeht.

Bestückung je nach Kundenwunsch

Dort geht es je nach bestellter Konfiguration des RTE PX 14 an die Montage der vom Kunden ausgewählten Komponenten: Steckdosen, Bediendisplay und das dazugehörige Innenleben werden von den Monteuren angebracht. Dann folgen die verschiedenen Verkleidungen sowie die Beschriftungen und Beklebungen, bevor zu guter Letzt noch die Software implementiert wird.

Es folgt ein Test auf Herz und Nieren auf dem internen Prüfstand: Wenn der neue RTE PX 14 alle Überprüfungen erfolgreich bestanden hat, wird der Stromerzeuger für den Versand vorbereitet.

Je nach Auftragslage arbeiten in der Montagelinie zwei oder drei Monteure, welche jeden Tag zwischen zwei und vier Stromerzeuger fertigen. Die genaue Zahl hängt nicht nur von der Auftragslage, sondern auch von den individuellen Wünschen der Kunden ab. Die bestens ausgebildeten Handwerker profitieren genauso wie die Kunden von den optimierten Abläufen: Mit der Umstellung von Standplatz- zur Linienfertigung ist die Arbeit übersichtlicher und noch praktikabler geworden. Und dank der enorm vielen Ausführungen, in denen der RTE PX 14 erhältlich ist, bleibt die Fertigung an den bestens ausgestatteten Arbeitsplätzen auch sehr abwechslungsreich.

Hinterlasse einen Kommentar